シリコンウェーハ 平坦度への挑戦

―半導体の微細化とともに進展した量産型ラップ盤の開発―

技術部 部長 杉下 寛

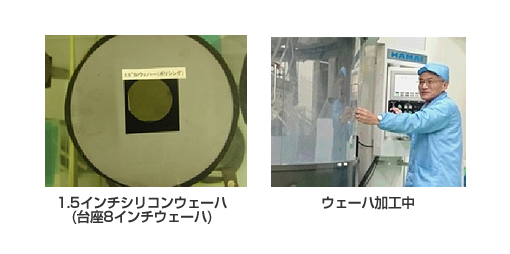

日本で最初に「ラップ盤」を作った浜井産業が半導体との関わりを持ったのは古く、1970年代に「1.5インチシリコンウェーハ」が開発され、ラップ盤による高精度平坦化加工が始まった時です。

今でも社内に、この時にテストした1.5インチシリコンウェーハが記念に残されています。

先人が苦労してラップした経験を踏まえて、その後に量産用として『22Bラップ盤』で150mmシリコンウェーハの加工テストを始めたのが1990年代です。22B-Lで加工テストを繰り返して一応の精度が出ていくらか自信がつき、シリコンウェーハ量産メーカー様に話がつながったのが1994年で、ここからメーカー様とのお付き合いが始まりました。

全く実績のなかった『32B』という大きなラップ盤を、リスクを背負いながら購入の決断をして戴き、立上げ時には『HAMAI』のロゴの入ったゴールド色のプレートを付けさせて戴いたこともあります。この時以降のたくさんの半導体・ウェーハメーカー様とのお付き合いでは、平坦度の出し方・定盤のメンテの仕方等沢山のノウハウを教えて戴き、本当に感謝しきれません。

微細化と浜井の技術

微細化は、インテルの共同創業者ゴードンムーアが1965年に提唱した有名な「ムーアの法則―集積回路上のトランジスタが1.5年毎に2倍になる」に則って、線幅22nm、16nm、10nm(ナノメートル)へ突き進んでいきます。ウェーハとしてはローカルサイト平坦度が強く求められ、現在の18nmの微細線では、シリコンの原子が100個並んだだけの平面で限界の平坦度となって来ています。 微細化が限界に近づくと、次なる狙いは大口径のウェーハの外周部をできるだけ使いたい、となります。 端面除外領域(Edge Exclusive Area―EEA)の現状2mm幅を2014年あたりから1.5mm幅にしようとしています。

100nmのプロセスでは、100nm以下のローカルサイト平坦度が求められます。ここで外周の垂れが問題となり、加工技術として非常に難しくなります。大口径のウェーハでは、ウェーハ自身の内外周差でどうしてもそろばん玉となりやすく、定盤の外周が強く当たると形状急変点ができてウェーハ外周部のローカルサイトの精度が悪くなります。ここで浜井の『両面研磨機32BF-DSP、20BF-DSP』の出番となります。

両面研磨機と定盤形状

外周の垂れとローカルサイト精度の改良の為に、研磨機メーカーとしてできる最善策が定盤形状の作り込みと熱対策で、浜井DSP機では社内工作機で大型定盤研磨ができることを強みとして定盤形状の研究に注力して来ました。

最初は、上下定盤の合致を良くすれば加工精度も良くなると思い込み、盤幅全面当たりとなるように一生懸命合致させてから加工しましたが、結果は散々なもので、静置時合致は加工時合致とは全く異なると思い知らされました。

そこから奮起して加工時合致を目指し、文句を言われながらも社内工作機をしばし独占して、定盤の形状を測定しつつ定盤形状を作り上げ、ついに450mmウェーハの高精度な加工ができて来ました。 そして、GBIR(全体平坦度) SFQR(ローカルサイト平坦度)の目標値が達成できるようになり、お客様にも受け入れて戴けるようになりました。

今後の450mm平坦度への挑戦

半導体の更なるコストダウンの為、2018年には口径450mmウェーハの量産が始まると言われており、ここでも外周の垂れのない、なだらかな山形ウェーハ形状を目指して各社ノウハウの獲得と完全クリーンルーム対応の研磨機開発競争が熾烈を極めて来ています。

その準備段階として、2014年中には、次のステップであるパイロットライン構築の動きが出て来ると思われ、2014年~2015年が浜井の両面研磨DSP機の正念場と考えております。より正確な定盤形状作りと自動化、定寸装置の開発などを仕上げていく予定にあり、そのために各種センサーを用いた実験や加工テストを続け、ユーザーへのアピールとなる加工データのデジタル化も進めて行こうと考えております。

機械・加工技術の進歩には留まるところがありません。進化した「浜井のラップ盤」にご期待ください。