研磨加工、研磨加工機の基礎から応用までを学ぶ

杉下 寛

この『研磨教室』連載の狙い(5回連載)

昔からある精密加工,磨き加工また研磨加工機はどうやってできたのか?

どう発展してきたのか?

本研磨教室では,超精密研磨加工が現代でも最先端技術の1つとして使われている秘訣を解き明かすことでこれからの超精密研磨加工機、研磨加工学が発展して行く礎(いしずえ)を学ぶ第一歩としたい。

講義内容目次

・第1回 研磨加工の基礎と変遷、刀剣、水晶の研磨加工

・第2回 現代研磨加工機と研磨加工(シリコン,SiC,GaNなど)の今

・第3回 研磨加工機の基礎と安全への課題

・第4回 研磨加工用資材と研磨加工機の進化

・第5回 現代先端研磨加工とこれからの研磨加工機の課題と発展

注:専門用語について、簡単に注として説明を付けています。参照下さい。

日本の研磨加工機は、第3回で述べたように1953年の2ウェイ水晶加工機から始まっているが、その後4ウェイ機・3ウェイ機・4ウェイ発展型機へと変化、進化している。本稿ではその機構的な変遷とその結果による高精度化への改革をもたらした先人の知恵を確認しながら、副資材も含めてその挑戦の歩みを検証して行きたい。

【1】ラップ盤・ポリッシ盤の分類と変遷

表1に現代の研磨加工機のモータ別、運動方式別に分類した研磨加工機を示す。これらの各型各々が開発・改良の足跡である。

ここでは、主に両面加工機を中心にその改良・改革の変遷を追ってみる。

平面ラップ・ポリッシ盤の用途

図1のように、その高精度な平坦性を割と簡単に出すことができる簡易操作性である故に様々な素材が加工されるようになり、1980年代から製品用途が一気に広がっていった。

各用途に合わせた研磨加工機が開発されていった。各用途別の研磨加工機順に紹介していく。また当時のカタログも援用して研磨加工機の歴史を振り返ってみる。

【2】用途別研磨加工機の機能と特色

1 水晶研磨加工機

2ウェイの水晶用研磨加工機ができてから、水晶の高精度化・薄化が急速に発達した。図2の1960年代~1970年代のカタログで2ウェイ4BT機と4ウェイ機が載るようになっている。この頃にやっとソフトスタート・ストップの制御ができるようになり、割れ・欠けが一気に減って水晶加工に最適との評価を戴いて販路が急拡大して広がって行った。

1970年中頃に油圧スラスト軸受け(通称流体軸受け)が開発されて大量生産も始まったことから9BF機が開発された。今では小型機の分類に入るが9BFができた頃に水晶メーカーに納入に行くと「デカイなあ!」と驚かれたものだ。

図3に1980年代の9BFのカタログを示す。この時にラップ板(定盤)の修正機構も考案されて、定盤のメンテナンスが飛躍的に進化した。

2022年現在の水晶研磨加工機

現在では、全軸サーボモータ仕様で最適と高評価を戴いている高精度志向の9BNなどが主流となっている。若干高価になっても更なる高精度・薄型水晶加工には、海外勢のできない高機能の水晶加工機が

必要と思われ、改革・改良・進化を進めている。

図4に全軸サーボモータ仕様の9BNを示す。

2 ガラスディスクの研磨加工機

2.1 記録密度の急速な向上

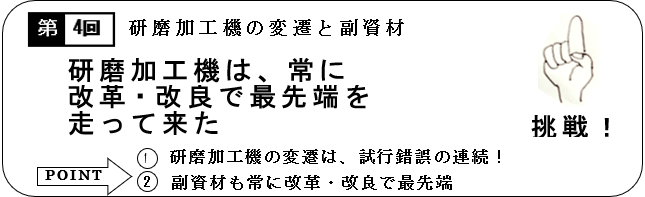

ハードディスクは、1956年IBMが直径24インチのディスクを50枚用いて5MB(メガバイト)のハードディスクを作ったのが最初と言われている。当時は200MBのディスクパックで、図5のような巨大なディスクパックであった。初期のディスクパックを図5に示す。

1980年代まではアルミディスク製が主流で水平記録方式が発明されて後にガラスディスクに変貌していった。

1977年東北大学の岩崎俊一博士(元東北工業大学学長)が発明した垂直磁気記録方式で大幅に記録密度がUPした。

その後、実際に商品化されたのは2005年、東芝が垂直磁気記録方式ハードディスク装置を発売し、大容量化が加速することとなる。

2022年現在は、3.5インチのディスクを組み合わせて10~20TB(テラバイト)を作り出している。

(1テラバイト=1000GB)シリコンウエハーでの半導体の成長

にも劣らない驚異的な革新速度と言える。

この革新の一端を支えたのがガラスディスクの研磨加工で、

ガラスウエハーメーカー、PAD・スラリーメーカー、研磨

加工機メーカー等各工程のメーカーの努力の賜物である。

時代が高度成長期とも重なって夜、昼なく猛烈な企業戦士達が

開発・改良に邁進して行ったことで革新できたと思われる。

図6にガラスディスク容量の伸びを示す

また、HDD(ハードディスクドライブ)の大容量化に伴ってデータを読み取るヘッド部も改良されて行き、ヘッドの浮上高さも動圧効果によるギリギリの1~10nm(ナノメートル)くらいまで隙間管理ができ、大容量化を支えている。

2.2 アルミからガラスへ

1980年中頃からパソコンの2.5インチHDD用として、容量小・発熱に弱いアルミディスクに代わり、ガラスディスクが登場してきた。そのガラスディスクを高精度に平面を仕上げる必要が出てきたことから、両面ポリシング盤15BF-Pが開発された。

当初15BF-Pで加工始めたが、すぐにより大量生産できる16BF-Pに切り替えて高精度平坦度のディスクを量産していった。

この頃にパソコン用HDDとしてガラスディスクが絶対的に進化・発展していくと誰もがわかり、特殊ガラスを作れる大手メーカーが競ってガラスディスクに入り込んで大量生産合戦が始まり、中国で安く量産するために中国メーカーとも協力して生産することも行われた。

図8に

15BF-P1号機を作った際の出荷直前の写真を示す。

このガラスディスクバブルも数年してHDDの代わりのSSD(ソリッドステートドライブ)が徐々に販路を広げて来て、HDDがもうからなくなって来たこともあって急速に沈静化し、多くの会社がガラスディスク加工から撤退していった。

ただこのガラスディスクバブルの良かった点は、激しい競争から副資材も大幅に改良が進み、PADもスラリーも劇的に良化して行ったことで、各副資材メーカーの技術力向上の成果である。

その後、浜井産業での最多量販機種となった16BF-Pを図10に示す。

ガラスディスクのポリシングには酸化セリウムを用いるか、細かい粒のダイヤモンド粉でポリシングして鏡面仕上げをさせる方策などが行き渡ったが、加工レートを上げつつ、いかに高精度に仕上げるかで、各社毎に制御方式が色々作られて進化していった。

そして、HDDの記憶容量自体がSSDよりもまだまだ多く、容量当りのコストパフォーマンスがSSDよりも優れていたため、2016年頃からは、クラウドなどによる大容量記憶が必要になり、3.5インチガラスディスクの需要が息を吹き返して拡大、16B~24Bクラスの研磨加工機が多く出荷されるようになってきた。

業界団体のIDEMAJAPAN(アイデマジャパン)が設立され、製品規格などが整備されたことで、垂直磁気ディスク方式が安定して製造できるようになり、高精度化と大量生産方法が進歩してきた。そして、拡大16Bクラスで2.5~3.5インチガラスディスクが大量生産方式で研磨加工され、供給責任を果たしていくこととなった。

ガラスディスク研磨加工機の自動化も一時期盛んに試作機が造られて自動化が進むと思われたが、東南アジアなどに安価な労働力を求めて大規模工場を造って来た過程で、1回の加工枚数が100枚以上となる大量生産時には、自動化よりもむしろ人を習熟させて切り盛りした方がコストパフォーマンスも良化すると割り切って人力稼働が多い。

図11にガラスディスク用自動化装置の1例を示す。

いずれ途上国での生産加工は、各国の人手不足・賃金高騰などで工程自動化のニーズが強くなるものと思われる。

2.3 精度要求高度化への対応

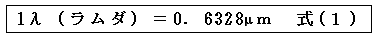

水晶やガラスディスクなどの透明物質の精度測定には、光干渉を利用 した平坦度測定が行われている。精度表示として式(1)のλ(ラムダ)を用いている。

透明ガラスの光干渉で測定したときに干渉光線縞1本が0.3164µmで2本の干渉縞で1ラムダを表す。

以前のガラスディスクの加工では精度よりも大量均一生産が第一で、シリコンウエハーのような高精度を要求されなかったが、記録密度が飛躍的に上がってくるとともに精度要求も数段上がってきた。

ポリシング時にはシリコンウエハー加工と同じようにコロイダルシリカなど高精細なスラリーを用いて、マイクロウエーブネスなどの表面性状にも留意して加工するようになり、研磨加工機自体もシリコン用研磨機同等の厳しさを具備するようになった。

図12に2.5インチガラスディスクのラムダ精度を示す。

3 サファイアの研磨加工機

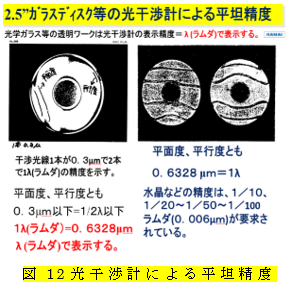

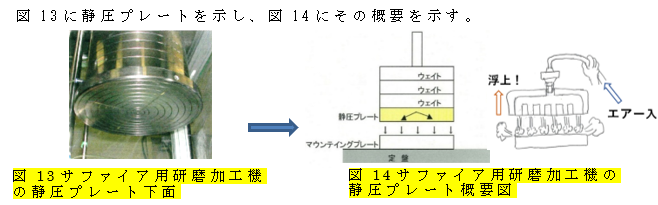

3.1サファイア用片面研磨機の特徴

① ヘッド各々でTP(トップリングプレート)とMP(マウンティングプレート)との結合部に静圧プレート軸受け構造があり、MPのみ回転して均一荷重がかかる。

② 下定盤の下部にプール型冷却層があって加工時の発熱を極力抑えている。

③ 銅・錫定盤にダイヤ埋め込み溝をつけるためのフェーシング機構があり、自動溝入れができる。

④ 定盤平面維持ができるようにMP保持部が調整式となっていて、常にパッドの平面を維持できる方式となっている。

⑤ 強制駆動装置を具備し、MPの回転をほぼ一定に確保できる。

片面加工では加工面と裏面との発熱違いによる反り、曲がりを縮小するために定盤の冷却にも特別な配慮をしている。温度上昇の激しい時、発生した熱の排熱のため容量を格段に上げた冷却プールを設けて対応している。

片面機による加工では、両面加工でのキャリアなどの動く部分が無く、500g/cm2~1000g/cm2など相当の高圧をかけることができるため、発熱も非常に大きく、室温+30℃~40℃になっても加工することとなる。そのため、最大のネックが高温対策で大量の流水で素早く発熱を取り除く必要がある。サファイア・SiCなどの高硬度材料などの片面加工では、このプール冷却が必須となっている。

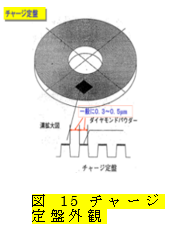

3.2サファイアの両面研磨加工機

両面加工機では、銅定盤・錫定盤をチャージ定盤として細い

同心円の溝を掘り、先端部にダイヤモンド粉をまぶす形で均一

に高硬度品を加工できるよう工夫している。

図15にダイヤモンドパウダーのチャージ定盤を示す。

冷却スラリーや冷却エアーを流しつつ溝から削りくずと加工後の原

材料屑をうまく逃がすことで加工を円滑にしているが、当然チャージした面がどんどん摩耗していくために頻繁にチャージ定盤の再溝加工とダイヤモンドの再チャージが必要となり、コストが高くなる。そこで、大量生産することでコストを下げる必要が出てきた。各社ともコスト削減のために銅定盤加工の工程をやめて錫定盤加工のみで生産するなどの対応もしている。

サファイアの1ポリ両面仕上げ加工では高荷重で加工するために、相当の振動と発熱が出てくる。

振動対策として色々な防振ゴムをつけて対応するメーカーが多かったが、実は発振源として下定盤駆動部と共に上定盤を駆動するためのセンターキャップにかけている爪の振動も大きな要因であった。

普通3本爪であれば円方向と径方向に対処できるとして、ほとんどの研磨機メーカーは3本爪で上定盤を駆動していたが、サファイア加工時に限っては、あまりに振動が大きいために2本爪に変更して振動減少を達成しているメーカーもあった。

なぜ3本爪を2本にするだけで振動が減少するか、理論的には解明されていないが、おそらくは2本にすることで1本ずつの動きが独立して爪の共振による振動増を減少させていると考えられている。

それが証拠には試しに1本爪にしてみると振動が減少する。しかし1本では径方向に不安定になり、やはり安定させるためには3本爪にすべきところ妥協の産物として2本爪が用いられた。これらを含む防振対策によって「平坦精度」も「表面粗さ」も改善された。

また副資材としてのスラリーも熱に強く乾きにくいものへ進化して行った。

4 シリコンウエハーの研磨加工機

4.1シリコンウエハーのラップ加工機

シリコンウエハーの研磨加工機に進出する時に、当社機の特長は何か?を考えた。そして、「流体軸受け」「歯車駆動」を前面に押し出すこととした。

水晶同様に割れることも多いシリコンウエハーに対して「非常にソフトな研磨加工ができる」とPRした。なぜなら、元々当社は歯車研削盤(ホブ盤)などの工作機械メーカーで、機械作りにかけてはそれまでのウエハー研磨機メーカーには負けない自信があった。

開発当初、実際に24BF-Lを製作してラップ定盤を付けて自信満々で加工を始めたが、クラッシュの連続で何故だろう?と疑心暗鬼に陥った。

この大型機の定盤重量が1000kgを超えているので水晶ラップと同じようにゆっくりと降ろし、その2~3割荷重で加工を始めれば良いと思い込んでいたのだ。実はシリコンウエハーへの着地時に「手動限界」という概念がなく、着地後にすぐに加工荷重を加えて加工を始めていたのが原因であった。

シリコンウエハーは、劈開性(へきかいせい:壊れやすさ)があり、着地時の手動限界荷重を24BFでも50kg以下で着地した後、本当に徐々に荷重を上げる必要があったのだ。

手動限界荷重を最小限にすることで加工の手法を確立できたとき、ある加工メーカー様が流体軸受けの振動の少なさとか歯車音の静かさを気にいってくれ、無事に世界初の32BF-L1号機を1995年に

納入できた。

その後は、多くの加工メーカー様に納入実績ができたお陰で、シリコンウエハーのラップ加工機と言えば浜井産業の32BFラップ盤が業界標準と言われるくらい拡販できた。これも最初にさんざんクラッシュして苦労した基礎があったからと思われる。

図19に32BF-L出荷時の写真を載せる。お神酒を上げて祝った。

2000年代に入ると300mmウエハーの加工が盛んになり、この時はウエハー加工メーカーから「浜井さん、これからの300mm加工ではラップがなくなるよ」と言われてがっくりしていたが、どうしたことか営業経由でやはり浜井のラップ盤で加工するから、すぐに32BF-Lを持ってきてくれと言われて大変驚いた。その後、浜井が開発したワイヤー吊り機も加わってシリコンウエハーのラップでは大きく成長した。

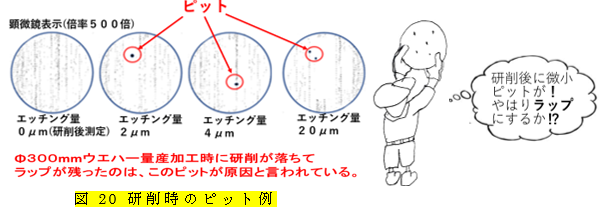

センターレス研削機で300mmのシリコンウエハーを早く精度良く加工できるとの話であったが、研削時に起こる小孔ピットなどが最終工程で出るなど加工変質層の不具合もあって、やはりラップ盤に戻ってきたそうだ。その後、韓国・中国などへも拡販できた。

2020年代にはほとんどの加工メーカー様に浜井のラップ盤が入っているが、中国などラップ加工の基礎がないところでは、研削盤に変える動きも出てきている。ラップ盤の1バッチ均一性、量産性、加工変質層の少なさ、微小ピットの少なさなど、高品質のウエハーを量産するためには32Bラップ盤しかないことをより広めて行く必要を痛感している。

図20に微小ピットの画像例を示す。

4.2シリコンウエハーのDSP(DoubleSidePolishing両面ポリシング)

300mmのシリコンウエハーは、基本的にDSP加工が必要で両面ポリシング加工機も進化してきた。シリコンウエハー用DSP加工機には、通常研磨機より面倒なしばりがいくつかある。

① クリーンルーム仕様であること。

そのため基本的にフルカバーで機内空気の排外ダクトを別につけること。

② 極端に金属汚染を嫌うことから、少なくとも接液部は樹脂などの非金属を用いること。

③ 使用スラリーのpH(ペーハー)が強アルカリであり、pH10~11前後で加工を行うため、機材も基本的にはSUS(ステンレス)でかつ耐食性に優れた物や耐食コーティングを施した物を使うこと。

④ 精度が非常に厳しく、2022年現在では全体の平坦度がGBIR=0.05μm (50nmナノメートル)以下で、SFQRとかE-SFQRなどの部分平坦度が0.020μm(20nm)以下であることが求められている。

⑤ すべての事象をモニタリングできるようにする。定盤の温度、流水の流量と温度、スラリーの流量と温度、スラリータンクの温度制御状況、実際加工時の各温度状況を一度に把握できるようにしておく。同時に加工データ、加工状況をリアルタイムで別室へOnline・LANでモニタリングできるようにロギングデータとしてほぼ2秒毎にすべてのデータを取り込んで行く。

⑥ 半導体の細線幅が日進月歩で毎年細くなっていくため、ウエハーに要求される平坦精度も毎年高精度化していく。対応できなければ置いて行かれる。

参考:ロギングとは?

起こった出来事についての情報などを一定の形式で時系列に記録・蓄積すること。そのように記録されたデータのことを『ログ(log)』という。

(IT用語辞典より抜粋)このログしたデータをロギングデータと言い慣らしている。

【32BF-DSP機の開発と進展】

図21に2007年12月のセミコンショーに出品した32BF-DSPの1号機を示す。ショー出品機ということで完全フルカバーにしてメンテを度外視して外に一切のボルト頭を出さないようにして未来志向のスタイリッシュな研磨加工機とした。

その後、加工テストを繰り返して2011年に2号機を完成してユーザーに出荷した。実際の生産機ではメンテナンスや使い勝手を良くするように相当の改良を加えて見た目が相当変わったが、450mm対応のDSP機として高精度を実現できた。図22に生産加工用機の外観を示す。

このDSP機は、その後、より高精度を目指してワイ

ヤー吊り4ウェイ機として再開発し、加工技術の協力・

知見を加え高精度化へと邁進している。

4.3半導体の線幅細線化フィーバー

半導体世界では2010年頃32nm(ナノメートル)の線幅であったが、2021年には7nm~5nmとなり、数年で2nmとなり、近い将来nm以下になるとの憶測もある位、日進月歩の線幅フィーバーが爆発している。そのためにシリコンウエハーの平坦度も極端な高精度化が求められて来ている。

線幅5nmに呼応して部分平坦度のSFQR、E-SFQRも5nm以下の平坦度にできないかと要求が厳しくなっている。現状のシリコンウエハーメーカーでは、少数の大手メーカーだけが要求に対応・達成しており、他メーカーとの差をつけているが、高性能研磨加工機を用いて研磨技術が進めば他メーカーも追いついて来るかと思われ、研磨機メーカーとしてはより高度の研磨加工機を開発していく必要があると痛感している。

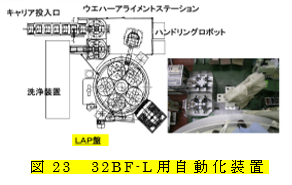

4.4ラップ・ポリッシュの自動化

以前、半導体業界に進出し始めた時に「半導体分野では各工程すべてで全自動化が当たり前なのに何故かラップ・ポリシング分野だけが自動化が遅れている、何とか全自動を達成して欲しい」と強く要請された。工作機械メーカーであるし、ホブ盤などで自動化装置をそれなりに作っていたので、よしやりましょうと自信満々で取り掛かった。しかし、すぐに両面研磨機での自動化がいかに難しいのか?その理由を実感することとなった。

他工程では、ウエハーは同じ位置にあってそこへ搬出入をするだけで済むが、両面研磨ではそもそも遊星運動して同じ軌跡を通らない、同じ位置に来ないことを特長としていて、まずウエハーが加工後どこにあるかを探って位置確定しなければ搬出入ができない。そして最大の難題が、加工後のウエハーは超平坦度が出ていて定盤・PADにぴったり貼り付いていて、これを無理にはがそうとするとすぐに割れてしまうことだ。

これらの課題を解決して現在も自動化を推進しているが、自動化はサイクルタイム短縮、割れ欠け検知、挿入時の乗上げ検知、スペース縮小などまだまだ改良の余地があり、これからも自動化について自動化装置の専門メーカーとも協力して研究して行かねばならないと思われる。ただ、この分野は特許の出願競争も激しく、いくつも重要特許を確認したが、なかなか特許をくぐり抜けて開発していくことが困難であるとも感じている。

5 液晶フォトマスクの研磨加工機

液晶TVが40~50~60インチへと大きくなって行く時に、1枚ずつフォトマスクで蒸着して回線を書いて行くのだろうと思っていたが、やはり

専門メーカーでは液晶パネルを4~6枚とか合わせて一度に全面に回線を書いて、後で切断して個々の液晶パネルとしていた。その超大型の6枚分のガラスに回線を蒸着するための石英製のフォトマスクもどんどん大型化していったのである。52B~66B~74Bへと変貌して、32Bの定盤とほぼ同径のワークキャリアを4枚使用するような超巨大研磨加工機が出現した。

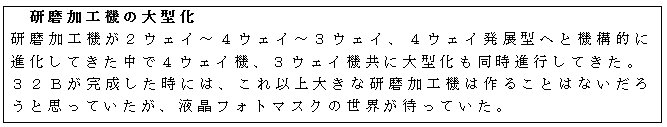

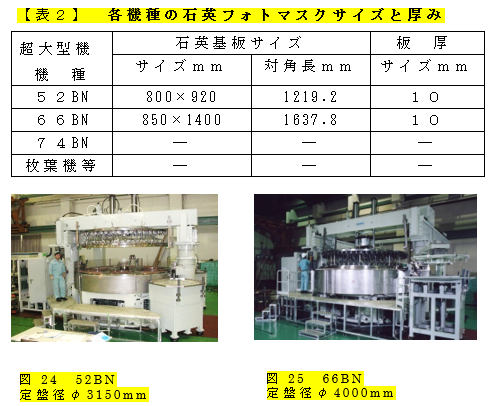

研削機械では時に100tonを超えるような大型機が散見されていたが、研磨加工機でも100ton近い超大型機を作る必要に迫られ、必死に各部品の大型化を図って浜井の総力を挙げて完成できた。表2に各機種の基板サイズと厚みを示し、図24に52B、図25に66Bを示す。これらのバッチ型の他に枚葉機としての超大型機も製作している。大きさを表すために人と一緒の写真を載せる。

これらの超大型研磨加工機が完成できた最大の要因は、「流体軸受け」と

「ワイヤー吊り」の当社開発技術にある。

「流体軸受け」が重要で、仮に流体軸受けの代わりに直径3mを超えるベアリングを考えると入手も価格も破格で簡単にはできない。いくらでも大きくできて受け能力もベアリング以上である流体軸受けを用いることで内部構造もメンテも非常に楽になり、かつ研磨加工機として荷重対応・精度確保に最適な定盤受けだからこその高精度超大型研磨加工機を開発できた。

また、「ワイヤー吊り」については、稼働中における上下定盤平行度の常時維持という基本的機能のほかに、その柔軟性ある機能が超大型機に極めて有効であった。もし4ウェイ機として製造したとすると、その上定盤を真ん中の爪ヘッドのみで駆動させるので1点にかかる負荷が極めて大きくなり、仮にワークがクラッシュした場合の爪とヘッド全体が受ける衝撃は強大と考えざるを得ない。そこで「ワイヤー吊り」故の衝撃力吸収機能が貴重で、超大型研磨機はワイヤー吊りで正解であったと思われる。

これほどの巨大機になると組立・制御も非常に膨大な作業が必要で多くの技術者・作業者に関わってもらってようやく完成できた。そして、当社なりの貴重な知見・ノウハウを蓄積することとなった。